Le bout dehors de Posidonie

Fabriquer son bout dehors en carbone

Fort des expériences de Boisbarbu et d'Avel Douar, j'ai opté pour une fabrication maison du tube et des fixations.

Le carbone se travaille exactement comme le stratifié ordinaire. Il est très souple, se découpe aux ciseaux avant stratification et s'adapte à toutes les formes. Il se travaille donc très bien avec la résine. Sec, il se découpe facilement à la scie à métaux et se ponce très facilement (attention cependant aux poussières, ultra fines, avoir un aspirateur pas La résine époxy n'émet pas d'odeur désagréable, se nettoie à l'acétone, mais le pinceau est fichu après chaque utilisation.

Le matériel :

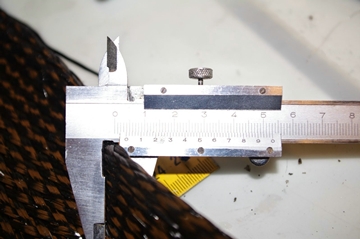

• 1,50 m de tube de 60mm (intérieur), 63 mm (extérieur) (Leroy Merlin 12 € en 2014), on en utilisera 1,30 m,

• 4 m de chaussette de carbone dont les références sont "Carbon biard D 144/01 CC186 326," vendu par Quai West à Ciboure à 30,86 € le m HT (~37,03 € le m) adresse mail:http://boutique.quaiwest-composites.fr/304gainecarbone.html en 80 mm. J'en ai pris 4m. L'épaisseur de ce tissu est de 2mm, il est tissé, croisé à 45° et forme un tube très facile à poser. Il est utilisé pour faire des prothèses (type moignon de jambe, une épaisseur suffit alors).

• 2 l de résine époxy 1070 S Clear de Resoltech avec son durcisseur.

• du tissus d'arrachage (2 € le m), en outre il faut vous munir :

• d'un manche à balai ou d'une tringle de 1,50 m au moins,

• 3 ou 4 serrejoints,

• des gants fins (là n'hésitez pas sur la quantité),

• de plusieurs pinceaux plats, (un à chaque passe)

• d'un litre d'acétone,

• de nombreux chiffons,

• de deux gamelles (pas de verre à cause de l'élévation de t°!!), l'une pour le pesage et le premier mélange, la seconde pour travailler le produit, (utilisez des bidons de plastic de 5 l découpés)

• la balance de ménage de votre femme (attention à ne pas cochonner),

• 2 ou 3 bouts de bois à usage de mélangeur,

• outillage habituel comme : scie à métaux, rape à bois, ponceuse, ciseaux, perceuse...

Les calculs

La première partie et la plus longue a consisté à cogiter longuement le diamètre et la résistance nécessaire du tube. J'ai opté pour un tube rigide qui puisse supporter près de 200 kg en flexion-torsion en bout.

Petit calcul pour y arriver : la formule magique après bien des recherches est

F = 1/2 x masse volumique de l'air x (vitesse du vent)삲 x Coefficient de traînée x Surface de la voile.

Où F est la force en Newton et sachant qu'1kg force est sensiblement égal à 10 Newton

La masse volumique de l'air = 1,293 kg/m3

vitesse du vent en mètre/seconde, soit pour un max de 20 Noeuds = 37,12 km/h soit 10,32 m/s

coefficient de traînée ici égal à 0,5, puisque nous sommes en poussée mais aussi en déplacement (type largue) (a priori ce coefficient ne doit pas être plus important car le spi asymétrique n'est pas fait pour le vent arrière)

Surface de la voile en m2 , cela donne pour un spi de 108 m2 F = 34.426 Newtons, où 345 kg, à diviser sur les trois points: drisse de spi, amure et écoute, soit 115 kg. Prenant un pied de pilote, le coefficient de traînée pouvant varier de manière importante, j'ai estimé que la force de traction pouvait doubler soit 600 kg, et donc sur chaque point du spi: 200 kg.

Ensuite il faut se caler sur une longueur de bout dehors, sachant que plus on aura un long nez, plus la force d'arrachement (verticale et oblique) et donc de délaminage, s'exerçant sur la clavette en milieu de tube sera importante et plus il y aura de risque d'écrasement du tube vers l'arrière.

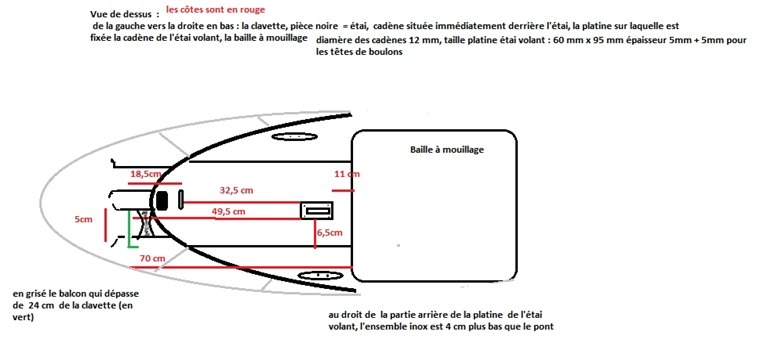

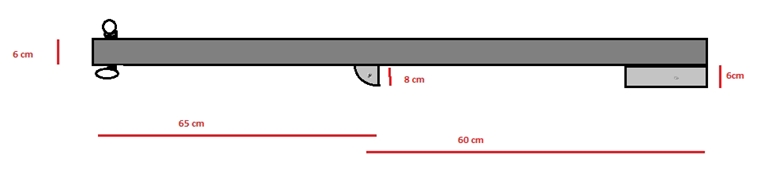

J'ai arbitrairement tablé sur 130 cm brut, à ramener à 125 fini, soit 65cm en bout dehors (jusqu'à la clavette) et 60 cm de la clavette à la terminaison du tube vers l'arrière. En effet, de la clavette à la partie la plus avancée du balcon, il y a environ 24 cm, soit donc un débord net de 41 cm du tube.

Le plan

Voir le dessin du tube :

Les deux parties en bois sont :

un quart de cercle de 8 cm de rayon dans du contreplaqué de 1,5 cm d'épaisseur que l'on doublera pour donner une portée plus large sur la clavette, percé d'un trou de 16 mm à 5cm de la partie plate plaquée contre le tube pour laisser passer la clavette, (la hauteur permet de relever le tube et d'éviter les chocs avec l'ancre, lors de l'installation et en place), quatre épaisseurs de contreplaqué de 1,5cm (à assembler dans le sens de l'épaisseur avec 2 ou 3 vis inox, la portée se faisant sur le champ) de 12 cm de long par 6 cm de large, soit 6 cm d'épaisseur totale (faire même un peu moins épais5,5 cm serait mieux résultat après montage, 6 cm c'est fort), comme le tube, pour venir se plaquer sur la partie inox du davier et le long de la cadène de l'étai volant. Il sera ainsi bloqué en latéral. Dans un trou de 6,5 mm pratiqué dans le bois on passera une goupille de 6 mm, qui empêchera le tube de bouger en hauteur.

La préparation :

détailler les morceaux de contreplaqués et les mettre à dimension, poncer pour avoir une surface propre et lisse.

installer sur une table avec des serres joints deux pièces de bois verticales qui recevront un tube, une tringle, un manche à balais, pour y enfiler la pièce à traiter,

prévoir une protection plastic pour éviter les coulures,

bien nettoyer le tube (pas de graisse, pas d'eau),

préparer ses lés de chaussettes de carbone :

couper 5 à 6 cm plus long que le tube aux ciseaux :

combine : scotcher le début de la tresse pour qu'elle soit au diamètre du tube, enfiler, laisser dépasser de 5 cm et scotcher à cet endroit autour du tube, revenir en arrière et découper aux ciseaux (au milieu du scotch pour avoir les 2 morceaux pris en largeur), procéder ainsi à trois reprises la troisième étant un tantinet plus longue (en raison de l'épaisseur, 2 x tissus + 2 résines).

peser chaque chaussette (si 80mm de large et fibre de 2mm d'épaisseur, cela donne 310 g).

Travailler la résine entre 18 et 25 °. Je vous invite à vous reporter à la notice technique de Resoltech à l'adresse suivante http://www.resoltech.com/

Donc, par beau temps, dans un lieu sec et ventilé, avec un possible apport de chaleur au besoin (idéal, radiateur à bain d'huile),

• Le dosage est de 45 g de durcisseur pour 100 g de résine époxy. Ici 310 g de résine et 155g de durcisseur,

• Peser d'abord la résine violette, puis y ajouter le durcisseur,

• Mélanger doucement avec un bout de bois, éviter les bulles, le mélange doit être homogène en couleur et en structure,

• transvaser dans la seconde gamelle, remuer encore.

• bien beurrer le tube PVC (sans excès cependant) de résine,

• retirer un scotch d'une chaussette de carbone, l'enfiler, cela glisse bien, laisser dépasser de 2 ou 3 cm en plus, retirer l'autre scotch,

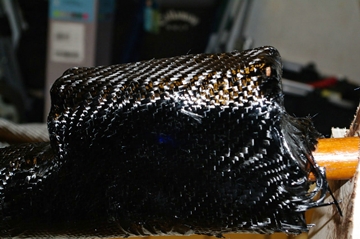

• avec les mains (et les gants), plaquer le carbone sur le tube,

• beurrer la chaussette généreusement, bien tamponner le carbone avec un pinceau plein de résine, le but est d'éviter le "bullage" qui fait perdre en résistance,

• avec les mains, lisser le tout, le surplus de résine remonte et s'évacue.

• Ce que je n'ai pas fait mais que l'on doit faire : après avoir coupé le tissu d'arrachage à la bonne longueur, l'étaler en veillant à éviter les plis et les bulles et en faisant remonter la résine dedans. On l'arrache 5 à 6 heures après. (Plus on attend plus il faut tirer fort). Avantage de ce tissus : évite les surépaisseurs, prépare la surface pour la couche suivante, sans avoir à poncer, limer ou gratter.

• faire immédiatement la seconde épaisseur, procéder de même. (Pas possible si tissus d'arrachage, laisser 24 h)

• laisser passer 24 h,

• appliquer les pièces de bois et habiller de la chaussette carbone.

J'avais la chance d'avoir quelques chutes de sergé 600 g, j'en ai mis deux couches.

• penser à ne pas avoir de rupture nette entre le carbone posé et le tube, ne pas hésiter à faire un tour complet pour assurer la pièce à la structure. (Voir les photos)

• ici bien mettre du tissus d'arrachage, c'est assez difficile, car rien n'est droit...

• laisser passer 24 heures

• Procéder de même que précédemment et enfiler la troisième épaisseur de chaussette carbone, elle passe sur l'ensemble du tube et des morceaux de bois.

• il faut mettre un peu plus de résine époxy.

• Elle va donner un beau rendu au carbone, la résine est traitée UV, a priori on peut se passer de peinture ou de gelcoat par dessus (sauf si l'on est sous les tropiques).

• On peut postcuire pour augmenter la tenue de la fibre carbone. 16 H à 50° (faire une boîte en carton bien fermée de plusieurs épaisseurs et mettre deux ampoules à incandescence. Fermer le carton et laisser agir... combine d'un ingénieur des Arts et Métiers).

• laisser 1 semaine avant de s'en servir pour que toutes les fibres soient sèches à coeur.

• scier les deux extrémités pour avoir des bords propres et net (poncer en bout éventuellement)

• disposer la cadène, le ressort et la poulie

• repercer le trou de la clavette

• percer le trou de la goupille arrière à la demande sur le bateau à présentation du bout dehors.

• Il n'y a plus qu'à essayer.

Alain